Ao escolher a embalagem de mel, você deve avaliar o material do recipiente, seu formato, sua escala de produção e seu mercado-alvo. A decisão equilibra o apelo premium dos potes de vidro, a versatilidade do plástico e a conveniência das garrafas tipo squeeze ou sachês contra os custos operacionais de enchimento, vedação e rotulagem.

Sua escolha de embalagem não é apenas sobre conter mel; é uma decisão estratégica que define a identidade da sua marca, a eficiência operacional e a conexão com seu cliente. O recipiente certo serve como uma ferramenta de marketing crucial que protege o produto enquanto comunica seu valor.

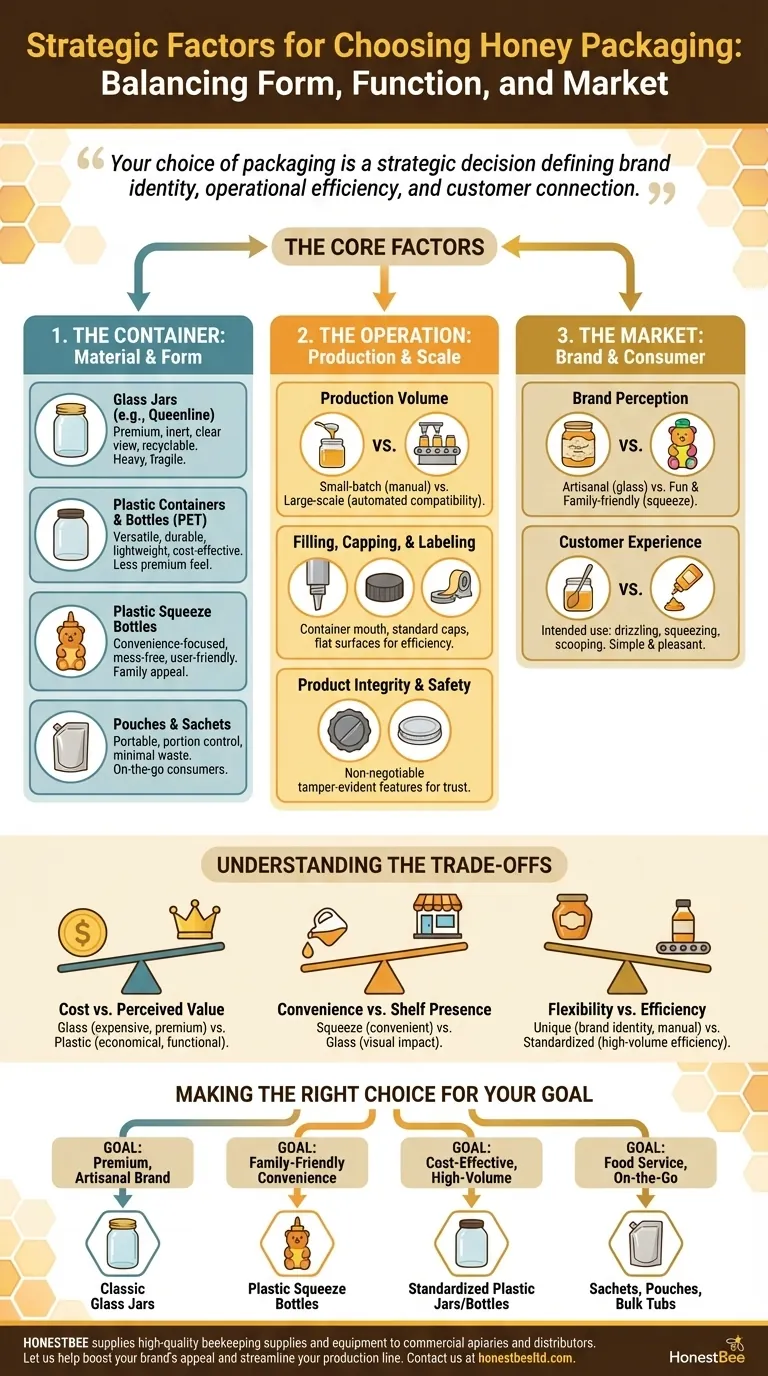

Os Fatores Essenciais na Sua Decisão de Embalagem

Escolher a embalagem de mel certa requer uma visão holística. É um sistema onde o recipiente, seu processo de produção e sua estratégia de mercado devem estar alinhados. Podemos dividir isso em três áreas críticas.

1. O Recipiente: Material e Forma

O recipiente físico é a parte mais visível do seu produto e faz uma declaração imediata sobre sua qualidade e uso pretendido.

Potes de Vidro (por exemplo, Queenline)

O vidro é a escolha tradicional e premium. É inerte, impermeável e oferece uma visão límpida do mel, sinalizando alta qualidade e pureza para o cliente. Também é infinitamente reciclável. No entanto, o vidro é mais pesado e frágil, aumentando os custos de envio e o risco de quebra.

Recipientes e Garrafas de Plástico

O plástico (geralmente PET) é uma opção versátil e durável. É leve, resistente a estilhaços e pode ser moldado em várias formas, tornando-o uma escolha econômica e prática para transporte e varejo. A clareza pode rivalizar com o vidro, mas pode não transmitir a mesma sensação premium.

Garrafas Plásticas Squeeze

Este formato prioriza a conveniência do usuário. As garrafas squeeze são ideais para famílias e uso diário, permitindo uma distribuição fácil e sem bagunça. São inerentemente fáceis de usar e atraem um mercado focado na praticidade em vez da apresentação artesanal.

Sachês e Bolsas

Sachês flexíveis e sachês de dose única são excelentes para portabilidade e controle de porções. São leves e minimizam o desperdício de embalagem, tornando-os uma ótima escolha para consumidores em movimento, aplicações de serviço de alimentação ou amostras de produtos.

2. A Operação: Produção e Escala

Sua escolha de embalagem impacta diretamente sua linha de produção. Um recipiente difícil de encher ou vedar pode criar gargalos significativos e aumentar os custos de mão de obra.

Volume de Produção

O número de unidades que você planeja produzir é um fator principal. Um apiário de pequeno lote pode encher e rotular manualmente potes exclusivos, mas uma operação em larga escala precisa de um recipiente padronizado para máquinas automatizadas.

Enchimento, Vedação e Rotulagem

Considere como o recipiente escolhido funcionará com o equipamento. A abertura da boca permite um enchimento eficiente? Há uma tampa padrão disponível? A forma do recipiente oferece uma superfície plana e consistente para fácil aplicação de rótulos? Desajustes aqui levam à ineficiência e despesas adicionais.

Integridade e Segurança do Produto

Selos de segurança são inegociáveis para construir a confiança do consumidor e garantir a segurança. Recursos como revestimentos selados por indução, bandas retráteis sobre a tampa ou botões de segurança "pop-up" em tampas de metal fornecem um indicador visual claro de que o produto está intocado.

3. O Mercado: Marca e Consumidor

Em última análise, sua embalagem deve atrair seu cliente-alvo. É a primeira e mais direta forma de comunicação do seu produto em uma prateleira lotada.

Percepção da Marca

Um clássico pote de vidro queenline comunica imediatamente um produto artesanal de alta qualidade. Um urso de plástico squeeze de cor brilhante atrai um mercado divertido e familiar. Sua embalagem deve se alinhar com a história que você deseja contar sobre seu mel.

Experiência do Cliente

Pense em como o usuário final interagirá com o produto. É para regar iogurte, espremer no chá ou retirar para uma receita? A forma do recipiente deve tornar esse uso pretendido o mais simples e agradável possível.

Compreendendo as Compensações

Não existe uma única embalagem "melhor"; toda escolha envolve equilibrar prioridades concorrentes. Estar ciente dessas compensações é fundamental para tomar uma decisão informada.

Custo vs. Valor Percebido

O vidro é geralmente a opção mais cara em termos de material e peso de envio. No entanto, ele atinge um preço mais alto e transmite uma imagem premium que pode justificar o custo. O plástico é mais econômico, mas pode não se destacar como um produto de luxo.

Conveniência vs. Presença na Prateleira

Uma garrafa plástica squeeze é altamente conveniente para o consumidor em casa, mas pode não ter o impacto visual e a estética clássica de um pote de vidro bem moldado em uma prateleira de varejo. Sua escolha depende se você prioriza a facilidade de uso ou o apelo no ponto de venda.

Flexibilidade vs. Eficiência

Recipientes exclusivos e personalizados podem criar uma forte identidade de marca e ajudar você a se destacar. No entanto, eles quase sempre complicam o processo de automação, tornando-os mais adequados para operações manuais menores do que para linhas de produção de alto volume que buscam máxima eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo seu objetivo principal de negócio.

- Se o seu foco principal é uma marca premium e artesanal: Escolha potes de vidro clássicos para sinalizar qualidade, pureza e uma estética tradicional.

- Se o seu foco principal é a conveniência familiar: Selecione garrafas plásticas squeeze pela sua durabilidade, facilidade de uso e distribuição sem bagunça.

- Se o seu foco principal é a produção econômica e de alto volume: Use potes ou garrafas plásticas padronizadas que sejam compatíveis com equipamentos de enchimento e rotulagem eficientes e automatizados.

- Se o seu foco principal é o serviço de alimentação ou o mercado on-the-go: Opte por sachês de dose única, bolsas ou baldes plásticos a granel para portabilidade e controle de porções.

Ao alinhar seu recipiente com suas capacidades operacionais e metas de mercado, sua embalagem se torna seu vendedor silencioso mais poderoso.

Tabela Resumo:

| Fator | Principais Considerações |

|---|---|

| Material do Recipiente | Vidro (premium), Plástico (versátil), Garrafas Squeeze (conveniente), Sachês (portátil) |

| Escala de Produção | Pequeno lote (manual) vs. Grande escala (compatibilidade com máquinas automatizadas) |

| Mercado-Alvo | Artesanal (vidro), Familiar (garrafas squeeze), Serviço de alimentação (sachês/bolsas) |

| Principais Compensações | Custo vs. Valor Percebido, Conveniência vs. Presença na Prateleira, Flexibilidade vs. Eficiência |

Pronto para encontrar a solução perfeita de embalagem de mel para sua operação? A HONESTBEE fornece suprimentos e equipamentos apícolas de alta qualidade para apiários comerciais e distribuidores de equipamentos apícolas através de nossas operações focadas no atacado. Podemos ajudá-lo a selecionar os recipientes certos para aumentar o apelo da sua marca e otimizar sua linha de produção. Entre em contato conosco hoje para discutir suas necessidades específicas e obter um orçamento!

Guia Visual

Produtos relacionados

- Frascos de vidro hexagonais para mel com tampas metálicas elegantes e versáteis

- Frasco de mel espremível invertido com tampa flip top anti-gotas para verter facilmente

- Frasco de mel de vidro clássico em forma de tambor com tampa hermética

- Frascos Classic Honey Bear com tampa doseadora flip top para adoçantes líquidos

- Meleira de madeira natural para chá, café e sobremesas

As pessoas também perguntam

- Por que a implementação de sistemas de teste de mel é necessária? Pureza Segura com Monitoramento Industrial

- Por que o aço inoxidável de grau alimentício é necessário para o processamento de mel? Proteja a Pureza e a Qualidade do Seu Mel

- Quais funções adicionais um espessador a vácuo de mel possui? Obtenha um Produto Estável, de Grau Comercial

- Quais são os impactos negativos da falta de equipamentos avançados de processamento e armazenamento de mel na sua cadeia de valor apícola?

- Por que o equipamento de processamento de qualidade é importante na produção de mel? Garanta Pureza, Eficiência e Reputação da Marca

- Como uma Unidade Profissional de Processamento de Mel facilita a entrada no mercado comercial? Alcançar a Padronização Industrial

- Quanto tempo deixar o mel assentar antes de engarrafar? Obtenha Mel Cristalino para um Produto Premium

- Por que o aço inoxidável de grau industrial é o padrão para equipamentos de mel? Garanta Pureza e Conformidade