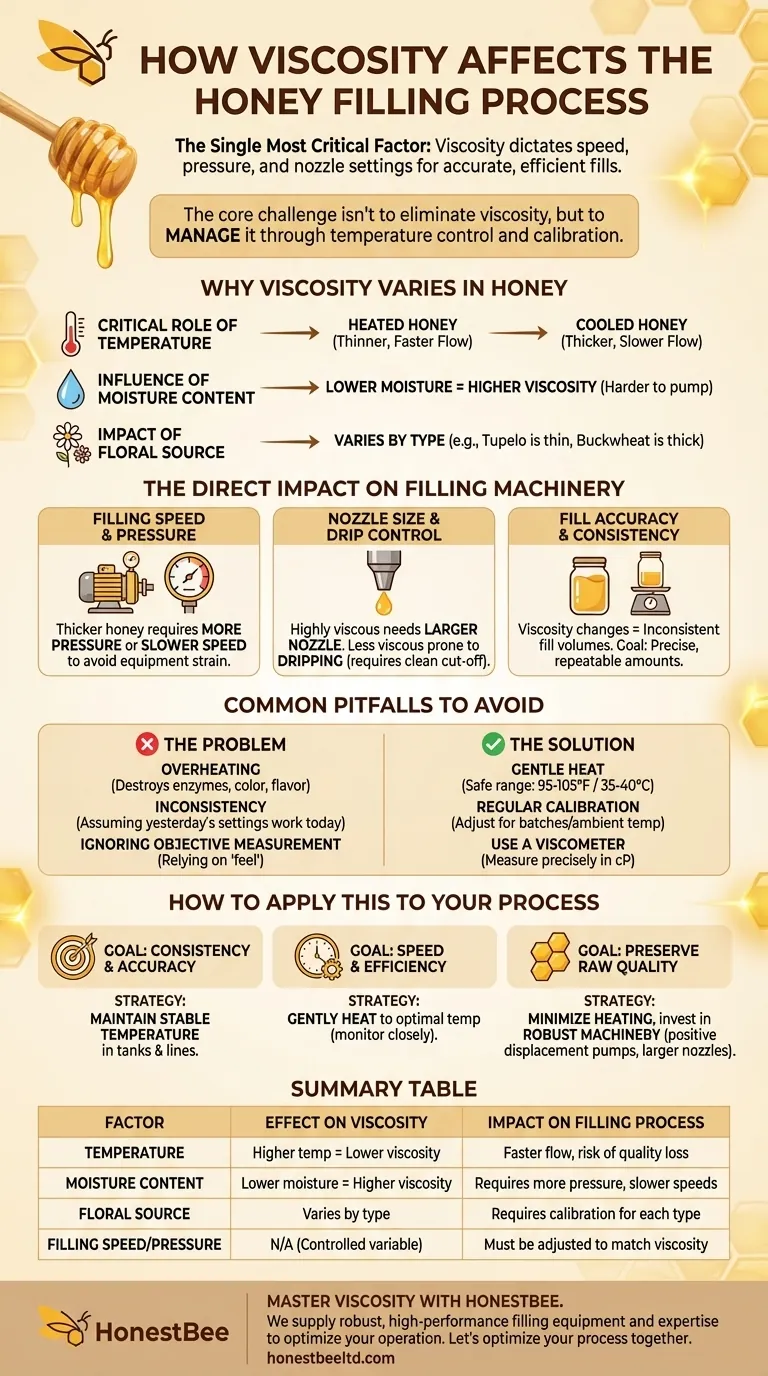

Em suma, a viscosidade é o fator mais crítico que governa o processo de envase de mel. À medida que a espessura (viscosidade) do mel muda com a temperatura e a composição, ela dita diretamente a velocidade, a pressão e as configurações do bico do seu equipamento de envase para garantir que cada frasco seja preenchido com precisão e eficiência, sem danificar o produto.

O principal desafio não é eliminar a viscosidade, mas gerenciá-la. Ao controlar a temperatura do mel e calibrar sua máquina de acordo, você pode alcançar uma operação de envase consistente, repetível e de alta qualidade.

Por que a viscosidade varia no mel

Para controlar o processo de envase, você deve primeiro entender por que a viscosidade do mel não é uma propriedade fixa. É uma variável dinâmica influenciada por vários fatores-chave.

Definindo viscosidade em termos simples

Viscosidade é a resistência de um fluido ao fluxo. Pense na diferença entre derramar água (baixa viscosidade) e melaço (alta viscosidade). A alta concentração de açúcar e o baixo teor de umidade do mel o tornam naturalmente viscoso.

O papel crítico da temperatura

A temperatura é a principal alavanca que você pode usar para gerenciar a viscosidade. Quando o mel é aquecido, ele se torna mais fino e flui mais facilmente, diminuindo sua viscosidade. Por outro lado, à medida que esfria, ele se torna mais espesso e mais resistente ao fluxo.

A influência do teor de umidade

A quantidade de água no mel também afeta sua espessura. O mel com um menor teor de umidade é tipicamente de maior qualidade, mas também é mais viscoso e mais difícil de bombear e envasar.

O impacto da fonte floral

Diferentes tipos de mel têm viscosidades inerentemente diferentes. Por exemplo, o mel de Tupelo é naturalmente fino, enquanto o mel de trigo sarraceno é muito mais espesso, mesmo na mesma temperatura.

O impacto direto na maquinaria de envase

As mudanças na viscosidade têm um efeito direto e imediato no desempenho e nas configurações do seu equipamento de envase. A falta de ajuste para essas mudanças leva à ineficiência e inconsistência.

Velocidade e pressão de envase

O mel mais espesso e viscoso requer mais pressão ou uma velocidade de envase mais lenta para passar por bombas e tubulações. Tentar forçar o mel altamente viscoso a altas velocidades pode sobrecarregar ou danificar seu equipamento.

Tamanho do bico e controle de gotejamento

O mel altamente viscoso pode exigir um bico maior para fluir adequadamente sem excesso de contrapressão. O mel menos viscoso (mais quente) flui mais rápido, mas é propenso a gotejamento ou formação de fios após o término do envase, exigindo um mecanismo de corte limpo para evitar recipientes sujos.

Precisão e consistência do envase

O objetivo final é que cada frasco contenha a mesma quantidade de produto. Se a viscosidade do mel mudar durante uma corrida de produção (por exemplo, devido a flutuações de temperatura), o volume de envase se tornará inconsistente, levando a frascos sub-preenchidos ou super-preenchidos.

Armadilhas comuns a evitar

Gerenciar a viscosidade envolve um equilíbrio delicado. Simplesmente aquecer o mel para fazê-lo fluir nem sempre é a melhor solução e pode introduzir novos problemas.

O problema do superaquecimento

Embora aquecer o mel o torne mais fácil de trabalhar, o calor excessivo pode arruinar o produto. O superaquecimento destrói enzimas benéficas, escurece a cor do mel e pode alterar seu delicado perfil de sabor, degradando, em última análise, sua qualidade e valor.

O desafio da inconsistência

O erro mais comum é presumir que as configurações da máquina que funcionaram ontem funcionarão hoje. Mudanças na temperatura ambiente ou variações entre diferentes lotes de mel alterarão a viscosidade, exigindo recalibração.

Ignorando a medição objetiva

Confiar no "sentimento" em vez de dados não é confiável. Profissionais usam um viscosímetro para obter uma medição precisa da viscosidade, muitas vezes em unidades chamadas centipoise (cP). Esses dados permitem ajustes precisos e repetíveis na maquinaria.

Como aplicar isso ao seu processo

Sua abordagem para gerenciar a viscosidade deve se alinhar diretamente com seu objetivo principal de negócios. Use esses princípios para guiar suas decisões operacionais.

- Se seu foco principal é consistência e precisão: Mantenha uma temperatura estável e consistente em seus tanques de retenção e em todas as linhas de envase para garantir que a viscosidade não flutue.

- Se seu foco principal é velocidade e eficiência: Aqueça suavemente o mel a uma temperatura ótima e segura (por exemplo, 35-40°C ou 95-105°F) para diminuir sua viscosidade, mas monitore-o de perto para evitar danos ao produto.

- Se seu foco principal é preservar a qualidade do mel cru: Minimize o aquecimento e, em vez disso, invista em máquinas projetadas para produtos de alta viscosidade, como bombas de deslocamento positivo e bicos maiores, aceitando uma velocidade de envase mais lenta como compensação.

Ao tratar a viscosidade como uma variável chave a ser controlada, você ganha domínio sobre a eficiência, precisão e qualidade de toda a sua operação de envase de mel.

Tabela Resumo:

| Fator | Efeito na Viscosidade | Impacto no Processo de Envase |

|---|---|---|

| Temperatura | Temperatura mais alta = Menor viscosidade | Fluxo mais rápido, mas risco de superaquecimento e perda de qualidade |

| Teor de Umidade | Menor umidade = Maior viscosidade | Requer mais pressão, velocidades mais lentas |

| Fonte Floral | Varia por tipo (ex: trigo sarraceno é espesso) | Requer calibração do equipamento para cada tipo de mel |

| Velocidade/Pressão de Envase | N/A | Deve ser ajustado para corresponder à viscosidade atual para precisão |

Lutando com envases inconsistentes ou velocidades de produção lentas?

Na HONESTBEE, entendemos que o gerenciamento da viscosidade é a chave para uma operação lucrativa de envase de mel. Fornecemos a apiários comerciais e distribuidores de equipamentos de apicultura o equipamento de envase robusto e de alto desempenho necessário para dominar essa variável crítica.

Nossos especialistas podem ajudá-lo a selecionar as bombas, bicos e sistemas de controle de temperatura certos para alcançar o equilíbrio perfeito entre velocidade, precisão e qualidade do produto. Vamos otimizar seu processo juntos.

Entre em contato com nossa equipe de atacado hoje para uma consulta para discutir suas necessidades específicas e requisitos de volume.

Guia Visual

Produtos relacionados

- Máquina de enchimento de mel pequena e económica Máquina de enchimento de garrafas de mel

- Máquina de enchimento de mel pequena Equipamento de embalagem de saquetas Bico único

- Máquina de enchimento de mel rotativa comercial para produção

- Máquina de embalagem de precisão automatizada giratória para colher de mel Máquina de enchimento e selagem de embalagens

- Máquina de mistura homogeneizadora com aquecimento de mel de parede dupla com várias capacidades

As pessoas também perguntam

- Quais são os tipos de máquinas de envase de mel? Escolha a Envasadora Certa para a Sua Escala de Produção

- Para quais indústrias os enchimento de mel são recomendados? Otimize a Embalagem de Líquidos Viscosos

- Quais são as diferenças entre máquinas de envase de mel semiautomáticas e totalmente automáticas? Um guia para escolher a máquina certa para o seu apiário

- Quais são as opções para embalar mel em uma fábrica de processamento? Combine sua máquina com sua escala de produção

- Como uma máquina VFFS (Vertical Form Fill Seal) lida com a embalagem de mel? Domine o Enchimento de Líquidos Viscosos